- 行业资讯

-

金属3D打印SLM技术的现状及进展

1、引言

增材制造(AM)技术通过材料逐层累加的方式直接制造实体零件, 能够将计算机辅助设计(CAD)三维软件中设计好的实体三维模型直接打印成型, 相比传统加工工艺其更加方便快捷。AM技术过去常常被称为快速原型(RP),受材料、工艺及设备性能的限制,其成型实体的强度和精度达不到工业应用的要求, 因此成型实体只能用于制造物理原型件。但近十年来AM技术已经迅速发展成熟,并且在航空航天、医学、汽车、模具、珠宝首饰、文化创意等领域有了广泛的应用,具有高生产效率、短加工时间、低加工成本及个性化定制的特点, 在工业制造中能够发挥巨大的作用。

激光选区熔化(SLM)技术是金属AM领域的重要技术之一, 它采用高能量密度激光器作为热源, 激光光斑集中在20~100 μm的范围内, 选择熔化颗粒直径在5~50 μm间的球形金属粉末, 可以得到高自由度的复杂金属构件, 生成近乎100%的高致密度零件, 表面粗糙度可达20~30 μm, 尺寸精度可达20~50 μm。本文阐述了SLM技术的国内外发展现状, SLM技术涉及材料方面的研究进展, 以及SLM技术在各个领域的应用, 最后展望了SLM技术的未来发展趋势。

2.1 SLM

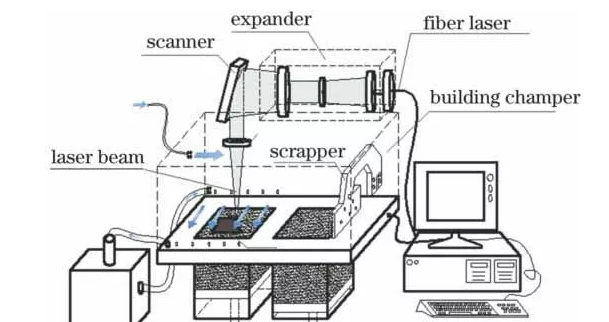

SLM技术是利用高能量激光束将三维模型切片后的二维截面上的金属合金粉末熔化,由下而上逐层打印实体零件的一种AM方法。SLM技术利用CAD三维软件设计三维模型, 并导出为切片软件能够识别的文件格式;对三维模型进行切片操作并添加支撑和分层处理, 得到三维模型的截面轮廓数据; 利用路径规划软件对轮廓数据进行扫描路径处理, 将路径规划后的数据导入SLM设备中,工控机按照每层轮廓的扫描路径,控制激光束选区逐层熔化金属合金粉末,逐层堆叠成致密的三维金属零件实体, 其过程示意图如图1所示。

图1 SLM过程原理图

SLM技术的优势在于所制造的金属零件具有较高的尺寸精度和较好的表面质量以及近乎100%的致密度, 且能够自由设计, 相比传统工艺其基本不需要后续的再加工, 能大大缩短加工周期, 避免材料的浪费, 减少昂贵的模具费用。其局限性在于:1) 由于SLM技术正处于发展期, 设备组件成本高, 无法实现批量生产; 2) 加工所需要的金属粉末因为标准不统一, 粉末质量参差不齐, 价格也较为昂贵; 3) 随着对SLM工业应用要求的提高, 提升成型金属零件的力学性能、尺寸精度、表面粗糙度、拉伸性能和抗疲劳强度等成为一大难题。

2.2 LCD/EBM技术

LCD技术利用数控机床按预先编好程序驱动激光头移动,激光在基板上聚焦并形成熔池, 金属粉末通过送粉器与稀有气体同轴送到激光光斑处, 粉末迅速熔化成液态并自然冷却凝固。随着激光头和工作台的移动, 叠加沉积出与切片图形形状一样且厚度一致的沉积层, 然后工作台下降, 重复以上步骤直至逐层沉积出CAD三维软件设计的实体三维零件。LCD技术使用造价昂贵的高功率激光器, 并且成型时热效应很大, 对尺寸精度影响较大, 不易制造悬臂结构件。

EBM的技术原理和SLM的类似, 采用的热源是电子束, 工作时在粉末烧结前需预热, 因此金属粉末会有假烧结状态, 故成型结束后需要通过喷砂去除未烧结粉末。但是, 有些残留在内部结构的粉末无法去除, 造成EBM成型的工件表面粗糙度较大, 尺寸精度比SLM的低。

3 SLM技术的典型设备和研究单位

3.1 SLM国内外典型设备

国内典型厂商及设备有西安铂力特的BLT系列、北京易加三维的EP系列、江苏永年的YLM系列、广州瑞通激光的D280、珠海西通的Riverbase 500等, 相比国外成熟的设备机型, 国内设备在成型精度和过程控制上有较大差距。

德国在SLM设备研发上具有国际领先地位。德国EOS GmbH公司最新研发的SLM设备可将成型金属零件的表面精度提高到传统铣削水平, 光纤激光器功率为400 W, 扫描速度可达7 m·s-1, 成型精度达6 μm, 具有较高的成型效率。德国Concept Laser公司最近推出的Concept X line 2000R金属快速成型机设备, 成型尺寸为800 mm×400 mm×500 mm, 使用1 kW的光纤激光器, 扫描速度为7 m·s-1。德国SLM Solutions GmbH公司的SLM 500 HL设备, 成型尺寸为500 mm×280 mm×325 mm。其他国家的SLM设备厂商主要有英国Renishaw公司, 还有美国3D Systems公司、日本Sodick公司等。

3.2 国内外主要研究单位

新加坡南洋理工大学的Loh等对SLM工艺过程的研究较深入, 比利时鲁汶大学的Kruth等对SLM的理论研究较深入, 法国贝尔福-蒙贝利亚技术大学的Kang 等对SLM的微观机理研究颇为深入, 此外, 还有德国亚琛工业大学的Buchbinder等、德国综合纳米科学研究所的Prashanth等、英国利物浦大学的Seiffert等、英国埃克塞特大学的Yan等。

国内SLM领域的主要科研单位主要有华南理工大学、华中科技大学、南京航空航天大学、中国科学院、北京工业大学、北京航空工程制造研究所、南京理工大学等。

4 SLM技术的材料分类

SLM使用的金属粉末材料主要有铁基合金、铝合金、钛及钛合金、钴基合金、铜合金、镍基合金等材料,粉末的粒径大多为10~45 μm, 要求含氧量少, 流动性好, 具有较高纯度。多数科研者采用商品化粉末材料, 国外粉末主要供应厂商有山特维克(Osprey)、卡彭特(Carpenter)、英国LPW公司等;国内供应商主要有湖南顶力科技有限公司、长沙天九金属材料、中航迈特、浙江亚通焊材、成都优材科技等。许多学者都重视SLM的材料研究, 包括研究材料成分配比控制、激光与不同材料的相互作用、粉末材料在受热熔化和冷却凝固两个动态过程中的变化规律、熔池热效应对成型质量的影响、高温下材料的化学反应等。以下是关于SLM不同材料的研究进展总结。

4.1 铁基材料

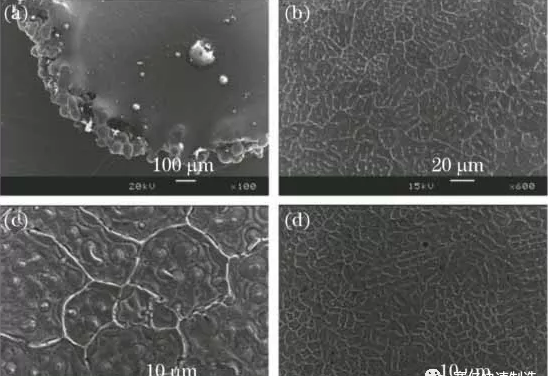

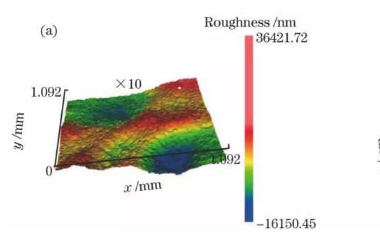

Ankudinov等在SLM研究中对铁和不锈钢粉末进行了建模,分析了快速相变条件下多孔介质的不稳定热传递情况, 得出了粉末孔隙率与热导率间的关系。Staši c'c'等在316L不锈钢中添加NiB, 用数字相机和扫描电子显微镜(SEM)对激光熔融样品的宏观和微观形貌进行了观察(如图2所示), 用光学轮廓仪测量了其表面粗糙度(如图3所示), 认为在316不锈钢粉末中添加NiB能够提高零件表面质量, 其中τ为脉宽, Ep为脉冲能量, f为扫描频率, N为每毫米距离上的光斑数。 Cˇapek等利用SLM技术成型了高度多孔(87%体积分数)的316L不锈钢骨架(如图4所示), 观察了微观结构(如图5所示), 对其进行了拉伸、压缩、抗弯实验以研究其力学性能, 分析了其表面化学成分对细胞生长的影响, 认为SLM成型的高度多孔316L不锈钢骨架具有良好的力学性能和细胞相容性。

图2 SLM工艺成型的316L-NiB合金的SEM图(f=20 Hz; N=20)。(a) τ=2 ms, Ep=3.47 J; (b)(c) τ=2 ms, Ep=2.45 J; (d) τ=4 ms, Ep=4.06 J

图3 SLM工艺成型的316L-NiB样品的表面轮廓。(a) f=20 Hz, Ep=3.86 J, τ=3 ms; (b) f=40 Hz, Ep=1.58 J, τ=2 ms

图4 成型的多孔材料的宏观图

4.2 铝基材料

铝基材料主要有Al-Si、Al-Cu、Al-Zn和Al-Mg基合金等。SLM成型铝基合金会受到反射率高、电导率高、粉末流动性差和易氧化的影响, 相比传统铸造, SLM成型的铝合金力学性能更好, 通过简单的热处理可以得到更好的延展性。

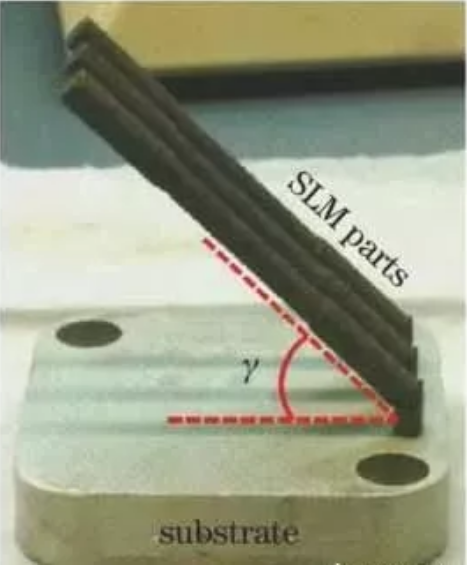

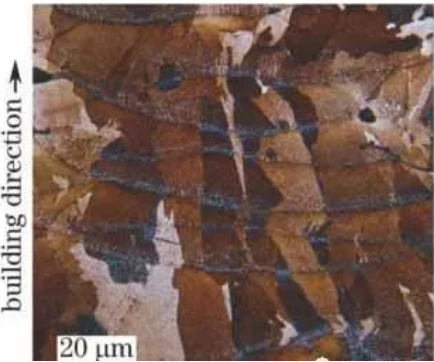

华中科技大学的张虎等采用SLM成型了高强度Al-Cu-Mg合金, 研究了激光束能量密度对SLM成型样件致密度的影响, 利用热处理工艺提高了试样的力学性能。Casati等采用SLM成型2618铝合金, 通过对SLM过程进行热量分析, 研究了热效应对样件微观结构和力学性能的影响。Anwar等研究了SLM成型AISi10Mg过程中, 激光扫描策略、零件摆放位置和稀有气体流速对零件质量的影响。Aboulkhair等研究了扫描速度对Al合金的融合线、单轨迹等的影响。Prashanth等对SLM成型的Al-12Si(倾斜角γ在30°至90°之间, 如图6所示)进行退火后处理, 观察其微观结构和拉伸性能, 发现适当的热处理可以极大改善SLM成型Al-12Si样件的力学性能和延展性。

图6 SLM样品和基板之间的倾角γ

4.3 钛基材料

钛合金具有密度低、弹性模量低、力学性能良好、耐腐蚀性好、生物相容性好的特点, 是理想的医用人体植入材料之一。与316L不锈钢(210 GPa)和Co-Cr合金(240 GPa)相比, 钛合金具有更低的杨氏模量(55~110 GPa), 而骨头的杨氏模量为10~30 GPa。为了避免钛合金人体植入物对人体正常的骨头产生伤害, 需要在钛合金中添加其他成分, 医学方面的钛合金研究主要是Ti-29Nb-13Ta-4.6Zr、Ti-35Nb-7Zr-5Ta和Ti-24Nb-4Zr-8Sn几种。由于钛金属价格昂贵, 而传统钛金属制造工艺的材料利用率低, 因此SLM是制造钛基零件的理想方法之一。Ti-6Al-4V是目前SLM研究的主流, 很多学者对其致密化机理、显微组织、力学性能进行了研究, 此外Ti-6Al-7Nb也被广泛研究, 纯钛的研究也有很多, 但成本较高。

Urlea等对SLM成型的Ti-6Al-4V进行表面后处理, 采用电解抛光的方式获得了良好的表面粗糙度和精度, 其表面处理前后的相关参数见表1, Ra、Rq、Rz分别为线性粗糙度的平均值、均方根、最大值。Edwards等对SLM成型的Ti-6Al-4V样件进行了拉伸实验, 对材料的断裂韧性和疲劳裂纹扩展特性进行了研究 。Fox等在铸造的钴铬合金底板上成型多孔钛和钽涂层, 将多孔结构生物相容性好的特点与钴铬合金力学性能良好的特点相结合, 在异种材料衬底上SLM成型了多孔结构膝关节植入物, 如图8所示。肖振楠等 研究了热处理后的SLM成型TC4钛合金试件的组织和性能, 发现钛合金试件的强度会随着其塑形的增加而有所降低, 并且热处理减少了其内部的残余应力, 降低了其变形开裂的几率。

4.4 钴基材料

SLM技术成型的Co-Cr合金在牙科领域的应用较为广泛, 与铸造和铣削加工工艺相比, SLM成型件具有更小的内部孔隙度, 边缘质量更好, 与陶瓷间的粘合强度更大。与铸造件相比, SLM成型零件的力学性能和电化学性能更好, 并且单金属陶瓷冠的临床寿命与过去牙科中使用的Au-Pt合金相当。

Zhirnov等对Co-Cr合金SLM成型工艺进行了研究, 发现扫描速度较低时成型不稳定, 扫描速度过高则会发生球化现象, 提出大功率激光器的最优扫描速度范围较宽、高导热材料的范围较窄。传统加工工艺成型特殊内部轮廓的硬质合金需要繁琐的工序, Uhlmann等利用SLM技术成型了WC-Co合金, 取得了不错的效果。林辉等比较了SLM成型医用钴铬钼合金和传统铸造CoCrMo的摩擦性能, 发现SLM成型的CoCrMo合金摩擦系数要小于铸造的。

4.5 铜基材料

铜对激光的吸收情况不佳, 故通过SLM技术成型铜合金较为困难。利用SLM成型特殊电连接器原件以及小批量铜合金组件是非常有研究前景的。

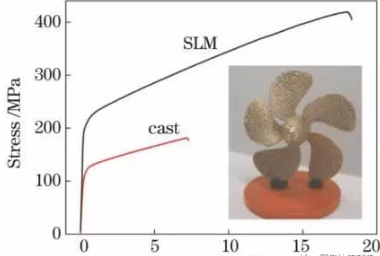

Ventura等采用SLM技术成型了Cu-4.3%Sn(4.3%为Cu的质量分数)合金金属零件(如图9所示), 在873 K和1173 K两种温度条件下进行了热处理实验, 热处理后零件屈服强度降低且延性显著增加。Gargarellaa等将SLM方法用于成型3 mm直径的Cu基记忆合金棒(Cu-Al-Ni-Mn), 样件的相对密度高于92%并且无裂纹, 通过金相显微组织实验、SEM实验以及X射线断层扫描设备观察了样件的孔隙特征, 分析了成型质量。Scudino等采用SLM方法成型青铜制品(Cu-10Sn, 如图10所示), 通过改变工艺参数优化其微观组织结构以提高力学性能。

图9 光学显微镜下蚀刻Klemm's I试剂的Cu-4.3%Sn

4.6 镍基合金

镍基合金具有耐高温和抗氧化的特性, 在航空航天航海领域的应用非常广泛, 目前用于SLM研究的镍基合金有Inconel 625、Inconel 718、Inconel 263以及其他特种镍基合金。

图10 铸造和SLM成型的Cu-10Sn青铜在室温下的应变应力曲线, 插图为SLM成型的Cu-10Sn青铜螺旋桨

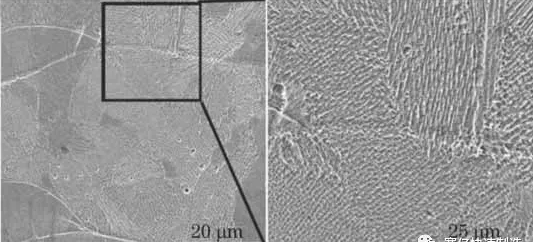

Vilaro等对SLM成型的263镍基合金的微观显微组织进行了研究分析, 由于激光束和粉末之间的相互作用时间非常短(数毫秒), 得到的微观组织结构不平衡, 发现一方面需要进行热处理以均质化微观组织结构, 另一方面要在SLM成型零件的过程中减少残余应力的产生; 实验中对热处理后的镍基合金进行了室温下的拉伸实验, 并与传统加工工艺成型出来的镍基合金进行了性能比较。IN738LC是一种特殊的镍基合金, 具有高强度、耐高温、抗氧化的特点, 广泛应用于重型燃气轮机的气路组件(叶片、隔热罩等)中。Rickenbacher等对SLM成型的和传统铸造工艺加工的IN738LC合金的性能进行了比较。Trosch等对比了SLM成型的与传统锻造工艺加工的Inconel718合金的微观组织结构及力学性能, 发现SLM成型的金属合金零件的拉伸性能优于传统工艺加工的(如图11所示)。麦淑珍等采用正交实验优化了SLM成型曲面的工艺参数, 研究了NiCr合金的粗糙度与其表面形貌间的关系。

5 SLM技术的应用

5.1 航空航天领域的应用

传统的航空航天组件加工需要耗费很长的时间, 在铣削的过程中需要移除高达95%(体积分数)的昂贵材料。采用SLM方法成型航空金属零件, 可以极大节约成本并提高生产效率。Ti-6Al-4V(Ti64)具有密度低、强度高、可加工性好、力学性能优异、耐腐蚀性好的特点, 是航空零部件中最为广泛使用的材料之一。

西北工业大学和中国航天科工集团北京动力机械研究所于2016年联合实现了SLM技术在航天发动机涡轮泵上的应用, 在国内首次实现了三维(3D)打印技术在转子类零件上的应用。图12所示为Brandt等采用SLM直接制造出的航天转轴结构组件, 图13所示为美国GE/Morris公司采用SLM技术制造的一系列复杂航空部件。此外, 美国NASA公司从2012年开始采用SLM技术制造航天发动机中的一些复杂部件。

图12 航天转轴结构组件

图13 SLM成型的复杂航空部件

5.2 生物医学应用

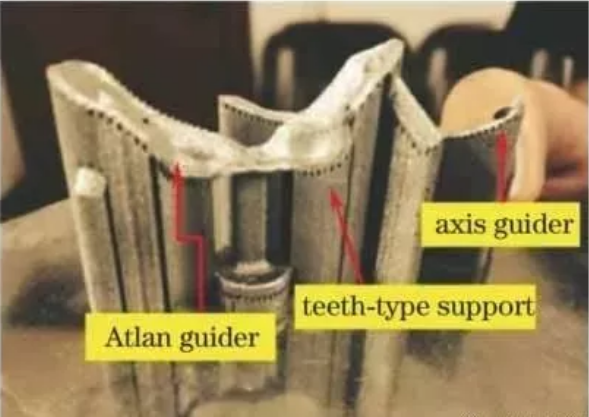

AM技术在国内医疗行业的应用始于上世纪80年代后期, 最初主要用于快速制造3D医疗模型。随着AM技术的发展以及医疗行业精准化、个性化的需求增长, SLM技术在医疗行业的应用也越来越广泛, 逐渐用于制造骨科植入物、定制化假体和假肢、个性化定制口腔正畸托槽和口腔修复体等。图14所示为Wang等用SLM技术成型的316L不锈钢脊柱外科手术导板。图15所示为Song等利用SLM成型的个性化膝关节假体。

传统心血管支架制作工艺基于微管生产和激光显微切削, Demir等采用SLM技术成型了钴铬合金心血管支架, 如图16所示, 其中Ppeak为该实验所用金属3D打印机激光器的峰值功率, t为脉冲宽度。图17所示为Khorasani等采用SLM技术成型的Ti-6Al-4V人工髋臼外壳, 通过分析优化SLM过程中的工艺参数改进了假体髋臼壳的成型效果。Liverani等采用SLM技术成型了钴铬钼合金踝关节内部假体植入物(如图18所示), 为了提高成型件的致密度和机械强度, 进行了工艺参数优化, 结果表明, 其功能完整且性能表现良好。Taniguchi等研究了SLM成型的多孔钛植入物(如图19所示)对兔体内骨向内生长的影响, 多孔钛植入物的参数为:预期孔隙率65%, 孔径300, 600, 900 μm(分别对应P300, P600和P900), 研究结果表明, P600型植入物的多孔结构最为合适。

图14 SLM成型的外科脊柱导板

5.3 汽车领域应用

在汽车行业中, 汽车制造大致可分为三个环节:研发、生产以及使用。目前, SLM技术在汽车制造领域中的应用主要包括两个方面:汽车发动机及关键零部件直接成型制造和发动机复杂铸型件成型制造。由于各方面技术难题尚未解决, AM技术制造的汽车零部件只是用于实验和功能性原型制造, 还未大规模地投入实际生产使用中。随着AM技术不断发展, AM技术在零部件生产、汽车维修、汽车改装等方面的应用会逐渐成熟。

5.4 模具行业的应用

SLM技术在模具行业中的应用主要包括成型冲压模、锻模、铸模、挤压模、拉丝模和粉末冶金模等。Mahshid等采用SLM技术成型了带有随形冷却通道的结构件, 测试了采用细胞晶格结构后零件的工件强度。实验设计了四种结构:实体、空心、晶格结构和旋转的晶格结构(如图20所示), 分别进行了压缩实验, 结果显示:相对于实体结构, 带有晶格结构的样件强度有所降低; 相对于中空结构, 带有晶格结构的样件强度没有明显增加。Armillotta等采用SLM技术成型了带有随形冷却通道的压铸模具(如图21所示), 实验结果表明:随形冷却的存在减少了喷雾冷却次数, 提高了冷却速率, 冷却效果更均匀, 铸件表面的质量有所提高, 缩短了周期时间并且避免了缩孔现象发生。

图21 SLM制造的压铸模具

5.5 其他领域应用

SLM技术在珠宝、家电、文化创意、创新教育等领域的应用也越来越广泛。利用SLM技术打印的珠宝首饰致密度高、几何形状复杂, 支持多自由度设计, 更能突显珠宝首饰设计个性化和定制化的特点, 能给消费者提供更多的选择。并且SLM在文化创意、创新教育方面也会有广阔的发展空间。

6 SLM技术的发展趋势

6.1 轻量化结构设计

航空航天、汽车工业和医学人体植入物等领域对轻量化结构的需求越来越高, 传统加工工艺中制造的轻量化结构往往需要预先设计好模具再进行铸造和后续减材加工, 耗费了很多时间, 经济成本较高, 但采用SLM方法可以直接成型出更复杂、自由度更高的轻量化结构件。

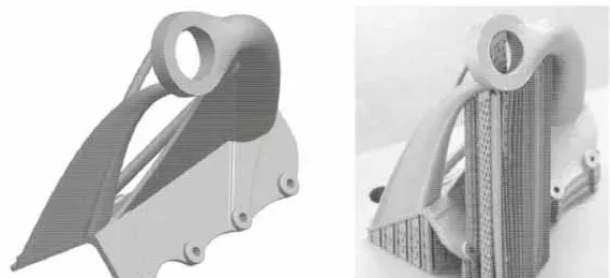

国内外对SLM轻量化结构设计的研究已有很多, Tang等根据中国国家标准, 采用SLM技术成型了塞子和连接板等部件, 结果表明, 这些零件在应用测试(压缩实验)中运行良好, 部件的重量和制造时间都减少了20%以上。Emmelmann等从仿生学的角度, 采用SLM技术成型了轻量化飞机结构件(如图22所示)。目前, SLM技术在轻量化结构设计上的应用还有很多问题需要解决, 通过改进设备和工艺参数可以提高SLM成型零件的力学性能, SLM制造的轻量化结构在工业中的应用将会更加广泛。

图22 优化后的仿生结构及其支撑结构的CAD模型

6.2 免组装机构设计

传统机械加工都是要先制造单个零件进而再装配为一个部件, 但采用SLM技术可以将设计好的部件一次直接成型, 大大地减少了传统加工所要耗费的时间, 降低了经济成本。与传统机构一样, 部件间配合是SLM成型免组装机构的的重大影响因素之一, 因此需要优化成型件倾斜角度、设备铺粉层厚以及能量输入等参数。图23所示为SLM成型的免组装万向节。

图23 SLM成型的免组装万向节

6.3 支撑结构优化

支撑设计是SLM中需要研究的问题。对于一些设计结构简单的金属零件, 可以不添加支撑, 直接在基板上成型, 然后线切割取下, 但无法保证金属零件和基板接触面的尺寸精度以及表面粗糙度; 而对于一些外形复杂、结构自由度高的金属零件, 就必须用支撑结构。不良支撑在SLM过程中会给零件带来应力不均匀, 引起翘曲变形。支撑的设计还要考虑支撑的拆除, 拆除支撑对金属零件表面粗糙度和尺寸精度的影响较大, 尤其是一些结构件的内部支撑。结构件的内部多为一些悬垂结构, 很多学者都对SLM技术成型悬垂结构进行了研究, 刘婷婷等对SLM成型悬垂结构特征进行了研究, 分析了熔池变化与悬垂角度间的关系, 对比了不同实验条件下的表面成型质量。

6.4 复合加工

SLM技术能够直接制造冶金结合良好、组织致密度高、尺寸精度高和力学性能良好的功能零件。设想利用现有的SLM设备与传统的高精密铣削数控系统, 构成一个复合加工整体系统:SLM成型完金属零件后, 采用高精密铣削刀具对支撑进行拆除, 并直接对其进行表面处理而不需要将其取出, 金属零件的成型精度会在现有水平的基础上大大提高。SLM技术在未来制造工业中的应用会更广泛。

6.5 大型设备开发

传统制造业中有很多大型加工件, 例如大型航空件、汽车零件或船舶部件, 而目前科研型SLM加工工件的长度、宽度、直径、高度等参数多在1000 mm以下, 在保证成型精度的情况下, 加大设备的加工平台需要克服很多技术难关, 随着SLM设备和软件技术的发展, 大型SLM设备的开发会是SLM技术的一个发展趋势。

6.6 实时监测及反馈

国内关于SLM工艺过程中监测技术的研究鲜有报道, 成型金属零件的缺陷往往处于零件内部, 它们会严重制约零件的力学性能, 故SLM成型过程中的实时监测及定位缺陷研究很有必要。Grasso等提出了一种空间检测识别方法, 在逐层打印过程中, 利用机器视觉系统(如图24所示)检测缺陷, 然后用计算机对图像数据进行分析处理并加以反馈, 控制系统快速调整加工参数, 极大改善了SLM成型质量。

6.7 结论SLM技术还有很多技术难题, 该技术的发展离不开材料、光学、计算机软件、机械等多领域专业技术的研发。随着今后越来越多学者加入SLM研究中, 国内会有更多的自主研发SLM设备, SLM技术会实现更大的技术突破。

- 相关资讯

-

金属3D打印技术变革火箭发动机制造!军火巨头洛克希德·马丁44亿美元收购Aerojet

2020-12-23 -

清华大学于顶刊《科学》发表金属3D打印中匙孔气泡缺陷的起源

2020-12-02 -

极限抗拉强度1100 MPa,德国亚琛3D打印高熵合金NADEA

2020-11-30 -

金属3D打印对环境影响的深度研究报告

2020-11-20 -

透过应用看金属3D打印模具发展现状、挑战及趋势

2020-10-27 -

美国宇航局“毅力号”探测器将携带11个3D打印金属部件前往火星

2020-10-23 -

金属3D打印热交换器应用阻碍和前景展望

2020-07-07 -

金属3D打印火箭发射失败,Rocket Lab距离下一个SpaceX更近了

2020-07-06 -

不降反增 SLM 3D打印一季度增收143%

2020-05-12 -

金属3D打印在机械,航空,医疗领域的应用

2020-05-08

京东旗舰店

京东旗舰店 淘宝专卖店

淘宝专卖店