- 行业资讯

-

金属3D打印技术变革火箭发动机制造!军火巨头洛克希德·马丁44亿美元收购Aerojet

截至2020年,多数火箭制造商,特别是火箭发动机,都已经开始应用金属3D打印技术来生产零部件,甚至还有的更彻底——整个火箭都是3D打印的。世界最强大的火箭发动机厂商之一Aerojet也不例外。

2020年12月23日,获悉,近日发生一起超大金额的并购案件,火箭发动机制造公司Aerojet Rocketdyne Holdings, Inc. (NYSE:AJRD)已达成最终协议,将被军事武器巨头洛克希德·马丁(2020年受到中国制裁)以全现金交易方式收购,总股权价值为44亿美元(约合288亿人民币)。而Aerojet Rocketdyne公司在研发和制造火箭发动机的过程中,很好地应用了3D打印技术,变革传统工艺。

早在2015年时候,曾经报道过这家GenCorp旗下的Aerojet Rocketdyne公司,他们在萨克拉门托成功完成了对AR1增压发动机关键部件的点火测试。AR1火箭发动机的单冲量(single-element)主喷油嘴是完全使用3D打印机制造的。

AR1是一款50万磅推力级的液氧/煤油发动机,美国希望用它来替代俄罗斯的RD-180发动机。根据2015年美国国防授权法案的要求,为了美国国家安全的考虑。到2019年之前美国制造的替代产品要完全取代俄罗斯的RD-180发动机,并可用于火箭发射。

史上最强大的火箭发动机RS-25

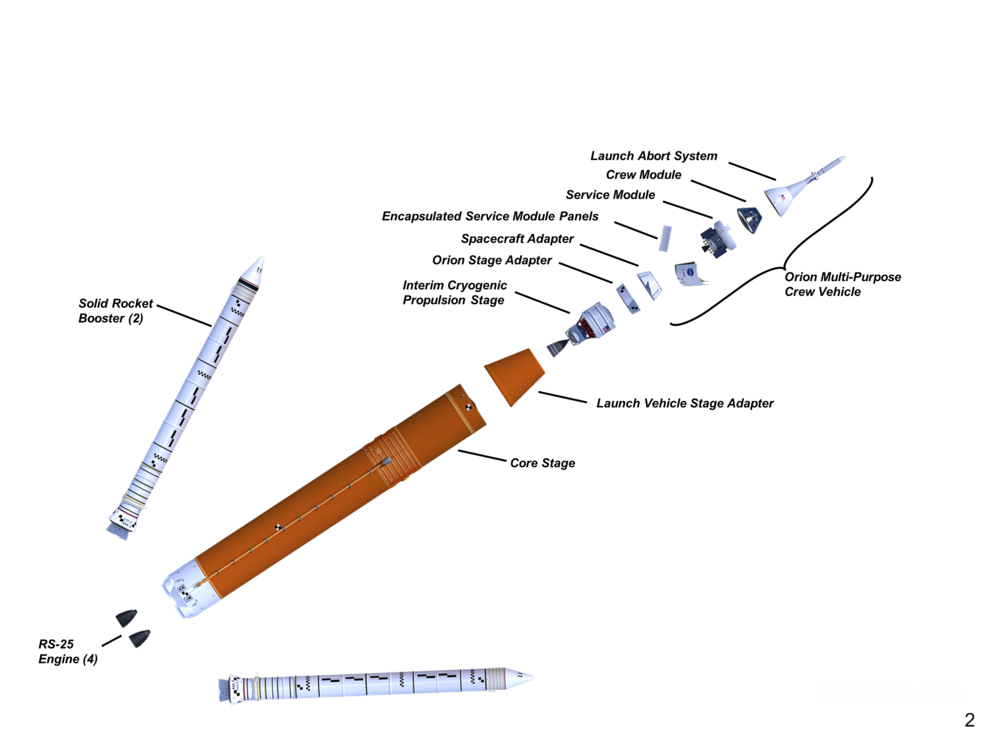

NASA的无人驾驶太空发射系统(SLS)巨型火箭将绕月球飞行,这是Artemis 1任务初始测试飞行的一部分。SLS是有史以来最强大的火箭,由四个超级引擎提供动力,这些超级引擎旨在处理一些最极端的温度,需要大量的推进剂以产生足以使火箭逃脱地球引力的能量。Aerojet Rocketdyne将制造总共24架RS-25火箭发动机,支持多达6架SLS飞行,合同总价值近35亿美元。其中18台发动机将继续优化供应链,并结合初始SLS发动机生产中已经引入的增材制造(AM)技术。

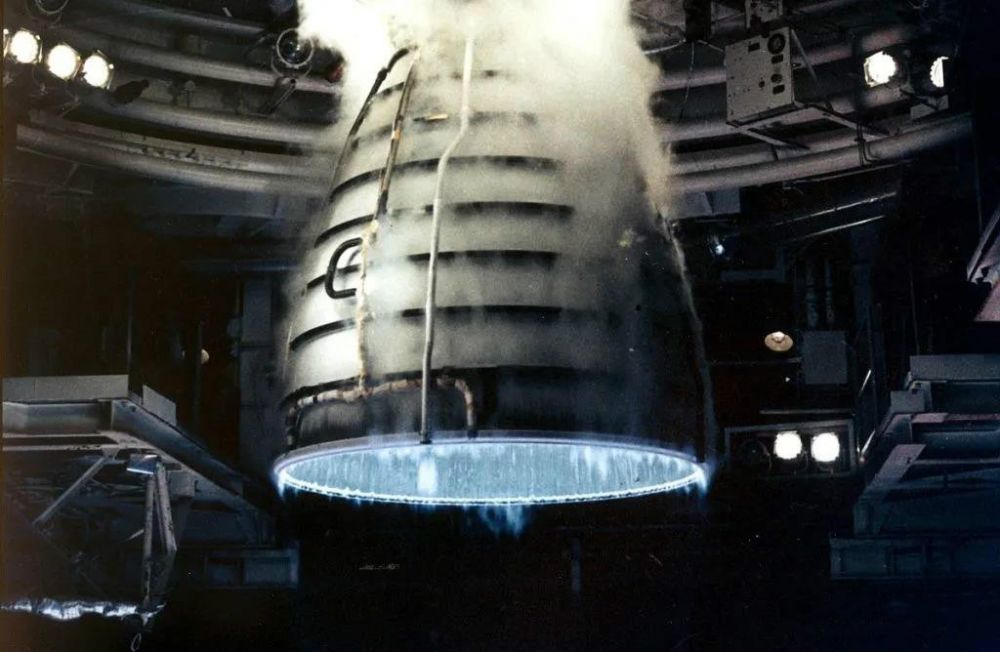

金属3D打印技术变革火箭发动机引擎制造运用金属3D打印技术来降低成本并提高发动机引擎效率,是航空航天和国防公司的头等大事。Aerojet Rocketdyne数百人一直在从事发动机的设计、开发和制造工作,这些发动机主要依靠激光粉末床融合(如SLM选择性激光烧结)技术来进行3D打印。每个发动机引擎上有35个3D打印的零件。

“我们工作重点是制造可靠、坚固的3D打印零件,可以胜任全生命周期的工作。几年前,我们开始设计其中一些部件,以确保通过NASA太空计划的测试和认证,这对即将进行的载人飞行任务的安全至关重要。”Aerojet Rocketdyne相关负责人表示。

3D打印简化了多个RS-25零件和组件的生产,使发动机的生产成本更低,同时提高了可靠性。减少零件焊缝,发动机的结构完整性会提高。这是一个非常复杂的制造过程。实际上,火箭发动机的制造复杂到,以至于只有少数几个国家能够制造出来。

RS-25发动机上最大的3D打印零件之一是关键的“ Pogo”蓄能器组件。复杂零件大约相当于沙滩球大小,可作为减震器,以减少推进剂在飞行器和发动机之间流动时引起的振荡。这是火箭引擎的关键部件,因为它有助于使宇航员和飞行器的行驶平稳,确保安全飞行。

Pogo过去需要100多个焊缝,而且都是手工完成,并且花费需要将近四年的时间,而在洛杉矶Aerojet Rocketdyne工厂生产的3D打印Pogo将焊缝降低到只有3个,并在不到一年的时间内完成。

其中一些经过修改优化的组件,已经在满足飞行条件的发动机测试期间进行了测试。例如,在NASA的Stennis航天中心进行的400秒测试中,Aerojet Rocketdyne能够成功评估了3D打印Pogo蓄能器组件的性能。

与NASA合作,Aerojet实施了一项计划,与老版本飞船相比,未来的发动机成本降低了30%以上,这要归功于3D打印等先进的制造技术,工程师修改了火箭的某些零件。

在飞行过程中,四个发动机引擎将为SLS提供约200万磅的推力,将重型火箭送入太空。火箭发动机安装在一个212英尺高的核心平台的底部,该平台可容纳700,000加仑的推进剂,并伴有控制火箭飞行的飞行计算机。

Aerojet的3D打印团队正在使用GE Concept Laser和EOS机器来满足选择性激光熔化的要求。他们使用超级合金,主要是镍基合金,用于3D打印的发动机零件,因为它具有出色的耐腐蚀性、高强度,并且能够抵御大多数液体推进剂火箭发动机中的氢燃料所引起的氢脆性。

这些新的RS-25发动机是航天飞机发动机的升级版,而航天飞机发动机已经是历史上最可靠的发动机。工程师花了40年的时间,让往返式发动机尽可能地可靠、安全和高性能。通过增材制造,大大降低了成本。这项技术将彻底改变火箭发动机引擎的制造方式。

文章来源:南极熊3D打印

- 相关资讯

-

清华大学于顶刊《科学》发表金属3D打印中匙孔气泡缺陷的起源

2020-12-02 -

极限抗拉强度1100 MPa,德国亚琛3D打印高熵合金NADEA

2020-11-30 -

金属3D打印对环境影响的深度研究报告

2020-11-20 -

透过应用看金属3D打印模具发展现状、挑战及趋势

2020-10-27 -

美国宇航局“毅力号”探测器将携带11个3D打印金属部件前往火星

2020-10-23 -

西门子通过3D打印开发燃气涡轮发动机的燃烧器多孔部件

2020-09-11 -

金属3D打印热交换器应用阻碍和前景展望

2020-07-07 -

金属3D打印火箭发射失败,Rocket Lab距离下一个SpaceX更近了

2020-07-06 -

金属3D打印在机械,航空,医疗领域的应用

2020-05-08 -

全球3D打印粉末市场未来规模将逾50亿美元

2020-04-17

京东旗舰店

京东旗舰店 淘宝专卖店

淘宝专卖店