- 行业资讯

-

智能化校准对粉末床激光3D打印零件质量有什么影响

关于粉末床激光熔化(L-PBF)3D打印工艺质量控制技术的讨论通常围绕在高频、原位实时监控,以及人工智能算法的应用等领域。然而,通过该技术始终如一地制造高质量3D打印零件,还有一个容易被忽视的话题:激光校准。

粉末床激光熔化3D打印设备存在光斑尺寸漂移的可能,因此需要进行校准。但常见的激光校准流程较为繁琐,通常是需要每隔3到6个月通过外部引入校准技术人员,将3D打印机恢复到精确的工作状态。这一过程不仅所需时间长,较多依赖人工经验,且无法实现实时校准。

根据3D科学谷的市场观察,随着粉末床激光金属3D打印技术的发展,激光校准方式也在不断优化,比较明确的是,软件将替代人工经验在这一领域中发挥着关键作用。本期,3D科学谷将以智能熔化金属3D打印系统制造商VELO3D所采用的自动化校准技术为例,分析智能化校准技术在实现高质量3D打印中所发挥的作用。

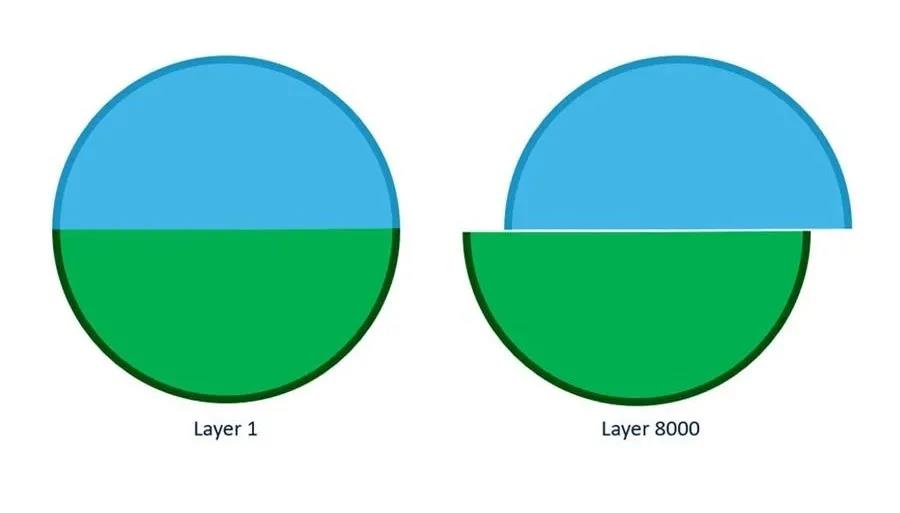

软件正在“吞噬”一切基于L-PBF工艺的金属3D打印系统中,激光器是重要的光学器件。在这一工艺中,任何给定零件都可以有成千上万层,逐层进行金属粉末的熔化。由于激光对准有漂移的可能,尤其是在需要较长打印时间的情况下,零件被分为数千层逐层进行激光熔化,能够证明在第一层有效的校准,可能在打印到数千层时已经无效。这个问题在多激光器3D打印系统中更为复杂,各个激光器之间的校准也必须保持一致。

如果激光器没有以正确的功率对准正确的位置并以正确的速度移动,则可能会影响3D打印零件的质量。

金属增材制造行业特定的标准还相对不成熟,许多标准组织(ASTM,SAE,AWS,API等)正在开发或完善其文档。美国国家航空航天局(NASA)是最早于2017年10月发布此类准则的组织之一,其准则是L-PBF的增材制造航天硬件标准(MFSC-STD-3716)和随附的L-PBF工艺控制和鉴定规范(MFSC-SPEC-3717)。

根据MFSC-SPEC-3717,“校准只有在连续维护时才有效,而出于现实原因,在每次构建前进行激光3D打印设备的校准是不可行的。较长时间的校准间隔是在生产效率和质量保证之间做出折衷的结果。”这一信息反映出,无法在每次构建前进行校准,使制造商不得不在生产效率和质量保证之间做出选择。

MFSC-SPEC-3717指定了几个指标,包括激光聚焦和对准指标,规定必须至少每90天进行一次校准,以使增材制造过程保持合格,并将该设备所生产的3D打印零件标记为合格。NASA的增材制造航天硬件标准并没有说明如何校准这些指标,但承认:“将有目的的标记激光打成平坦的实心板并根据指标评估标记(基于过去的性能)可能会提供足够的扫描头健康状况的证据。”

尽管这是进行激光校准的标准做法,但这种校准方法不仅耗时,而且还存在很大的不一致风险,由于几乎是人工手动的方式在完成这一过程,其中存在着许多固有的可变性。例如,为了校准激光聚焦,许多设备制造商要求将阳极氧化铝板放入构建室中,并小心地将其在构建平面上设置为与要打印材料的位置相同的高度(单位为微米)。将线烧入板中,然后取出并进行测量确定哪个轨道的直径最小,从而指示激光的焦点。在激光对准的情况下,一般需要再次在铝板或热敏纸上燃烧一系列的线。得到的结果有时需要发送到第三方进行光学坐标测量机(CMM)分析,生成校准文件,并发回给现场的服务工程师进行安装。如遇到需要多次进行迭代的情况,将显著增加校准时间,这一过程不仅依赖人工经验,而且会增加非生产时间,影响生产效率。

自动化原位校准

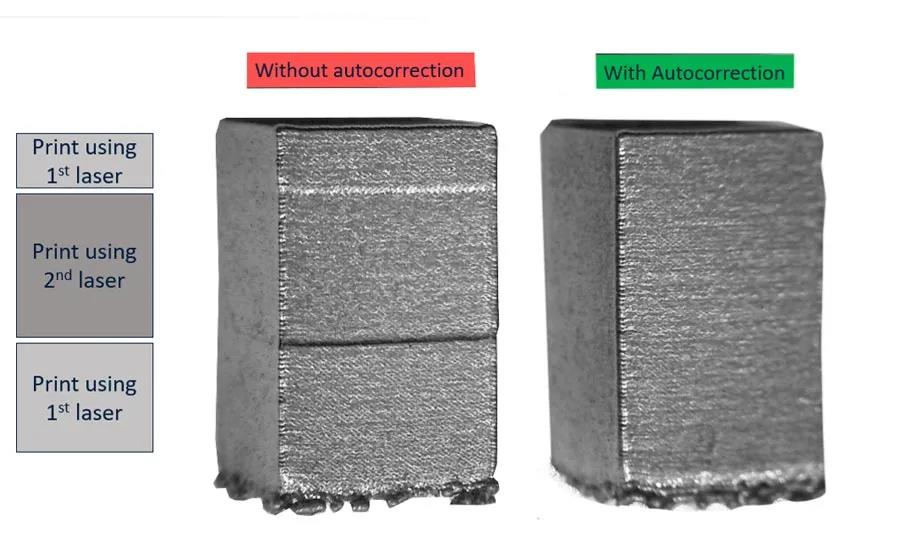

根据观察,VELO3D 通过软件改变这一状况,VELO3D 在其金属3D打印系统中提供了预先构建的校准功能,可以简化并自动进行打印设备光学系统的原位校准。VELO3D 的技术可以实现在构建之前测量各种指标,包括光束稳定性、激光对准和聚焦等。增材制造的最终用户只需按一下按钮即可运行光学校准,而无需任何外部测量设备和复杂的人工手动校准过程。

同样重要的是,这种自动化过程可以捕获大量使用手动校准方法无法获得的数据。这些数据用于实时更新系统的校准表,并确保已按照规格制造给定的组件,也可以随着时间的推移进行编译,用于统计过程控制程序和其他质量管理系统。

精确的粉末层除了L-PBF工艺中涉及的光学元件外,校准粉末床的质量也是影响3D打印零件质量的关键因素。粉末床的厚度和均匀度都必须精确,以确保激光适当地熔化每一层。如果粉末床太厚,则打印层可能无法完全熔化,从而导致熔合不足。如果太薄,金属可能会过热,甚至可能在熔池中蒸发。两种结果都会对所得零件的机械性能产生非常不利的影响。正确的校准对于提供精确的粉末层至关重要,如果光学器件也经过正确的校准,则粉末可以产生正确的焊接金属层。

与间隔90天需要进行光学校准不同的是,NASA 的增材制造航天硬件标准要求每180天校准一次粉末床质量。然而在任何给定的粉末涂覆过程中都可能出现错误,显然3D打印零件质量的控制无法依赖180天一次的粉末床校准。以往,很多3D打印系统通常没有定量方法来测量粉末床的质量和状态,而是采用对粉末床照片进行定性分析的方式,但这一方式无法提供出给定时间粉床本身状态的实际数据。

VELO3D 的金属增材制造系统进行检查,确保铺粉刮板在每次构建之前和构建过程中都能完成工作。此功能取决于高度映射器的度量系统,该系统实质上可测量粉末床拓扑,其z轴分辨率为15微米,x和y轴分辨率为100微米。这种真正定量的测量可确保由铺粉时输送的层在整个构建平面上的厚度和均匀性均在规格范围内。文章来源:3D打印科学谷

京东旗舰店

京东旗舰店 淘宝专卖店

淘宝专卖店